Aura besoin

Pour le travail, nous utiliserons des matériaux et des produits assez abordables et peu coûteux:

- silicone "ELASTOLUX-M" pour la fabrication de moules;

- silicone "ELASTOFORM" pour la fabrication du substrat;

- séparateur de kérosène ou de vaseline;

- oppression pour une forme d'un poids total de 1 kg;

- polyuréthane par injection "UNICAST 9" (base, partie A);

- durcisseur (partie B);

- balances de précision;

- verre en plastique.

Technologie de coulée de produits en polyuréthane dans des moules en silicone

Tout d’abord, il est nécessaire d’imprimer un modèle maître avec un système de déclenchement sur une imprimante 3D. Ou bien prenez la pièce finie, qui doit être répétée, collez les cure-dents dans le rôle de carottes. Il sera nécessaire pour la fabrication de moules en silicone réutilisables.

Pour elle, nous utilisons du silicone, caractérisé par une grande élasticité et une résistance suffisante. Pour un substrat de base de 10-15 mm d'épaisseur, un silicone bi-composant moins coûteux du type ELASTOFORM convient.

Fabriqué en silicone.

Comment se passe le casting?

Nous mettons le moule en silicone sur le substrat. S'il doit être utilisé à plusieurs reprises, il est périodiquement lubrifié à l'aide d'un séparateur à base de kérosène ou de vaseline.

Appuyez sur le moule en silicone sur le dessus avec une charge dispersée (oppression) pesant jusqu'à un kilogramme. Pour remplir le matériel d'injection a procédé proprement et rapidement, nous effectuons un entonnoir en papier. Après quoi, on peut supposer que le moule est préparé pour la coulée.

Pour le coulage, nous prenons le polyuréthane à injection UNICAST 9 (partie A) et le durcisseur (partie B) les moins chers, que nous mélangons dans un rapport de 1: 0,6.

Pour un mélange de haute qualité, des balances de précision et un gobelet en plastique sont nécessaires. Vous pouvez ajouter un colorant de toute couleur, vendu séparément, à la base. Pour 1 kg de polyuréthane, 90 à 100 gouttes de colorant sont nécessaires.

Nous versons 22 grammes de polyuréthane liquide et 13,2 grammes de durcisseur dans le verre de la balance et nous mélangeons soigneusement pendant 30 secondes, pas plus, car il va déjà commencer à durcir. En agitant, nous sentirons que le verre se réchauffe, ce qui signifie que le processus de polymérisation a commencé. Le mélange est prêt à remplir.

Remplissez le mélange sans interruption jusqu'à ce que le polyuréthane liquide coule des tiges. Le durcissement initial prendra environ deux minutes et complet - 10-15 minutes, mais il est préférable de conserver le remplissage sous la forme de 20-30 minutes.

Au bout d'une demi-heure, nous commençons à retirer le moulage en polyuréthane du moule en silicone.

Tout d’abord, nous rompons l’entonnoir en papier avec le polyuréthane en excès gelé, puis le surplus sortant des carottes, ainsi que les «pattes». Cela nous permettra de retirer plus facilement le produit moulé du moule.

De plus, le moule en silicone est très flexible, ce qui contribue également à faciliter l'extraction du moulage.

Il reste à traiter légèrement les trous, casser ou couper les carottes et percer des trous avec une perceuse. Après cela, le produit moulé ne diffère pratiquement pas de la forme principale.

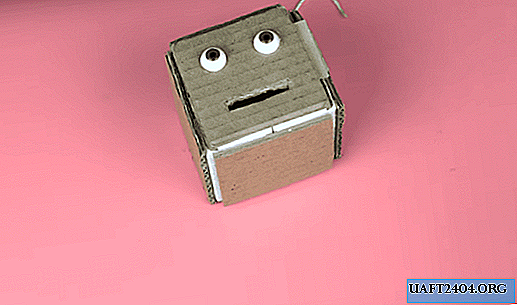

Comparaison de moulage et d'impression 3D

L'injection par rapport à l'impression 3D est un processus rapide. Pour imprimer une telle boîte sur une imprimante 3D, cela prendra entre 4.0 et 4.5 heures. Dans ce cas, le modèle 3D s'avère souvent défectueux et tout doit être redémarré. Le processus de moulage dure au maximum 30 minutes. Le prochain point est bon marché. Le moulage est plus de 3 fois moins cher que l'impression 3D.